Oggi ti parlerò dell’approccio Lean e di come questo possa essere applicato all’ambito del project management per dare vita al cosiddetto Lean Project Management (LPM).

Non si tratta di un semplice neologismo d’oltre oceano, ma di un mix tra due approcci strutturati che, seppur nati per soddisfare esigenze differenti, possono essere combinati in modo sinergico per garantire performance superiori al tuo progetto e alla tua azienda.

La lean production o lean manufacturing (“produzione snella” in italiano) è una vera e propria filosofia che fa della “caccia agli sprechi” il suo mantra. Nasce nell’ambito della produzione (operations), ma può essere applicata senza perdita di efficacia anche al settore dei servizi.

L’approccio e la cultura lean riguardano l’intera catena del valore, dai fornitori al cliente finale, e impone che tutte le attività siano sincronizzate per fare in modo che il sistema aziendale pulsi allo stesso ritmo del mercato.

Ti descriverò tutto in dettaglio, ma prima lasciami fare un po’ il Giacobbo (si hai capito bene, il simpatico presentatore di Voyager …) e fatti raccontare le origini del pensiero snello.

Dove e quando nasce la Lean Production?

Siamo alla fine degli anni quaranta, il Giappone prova a rialzarsi dalla disastrosa condizione in cui versa dopo aver perso la guerra contro le forze alleate. Risorse e manodopera scarseggiano, il sistema produttivo del paese è in ginocchio, la qualità dei prodotti scadente. In quel periodo, a dir poco complicato, il principale costruttore di automobili giapponese, la Toyota Motor Corporation, sperimenta rimedi per fronteggiare il drastico calo delle vendite.

Sarà proprio questa necessità che porterà alla realizzazione di un pezzo importante del miracolo industriale giapponese.

La Toyota decide che per migliorare la competitività sul mercato è necessario innanzitutto capire come lavorano i grandi produttori occidentali.

Due ingegneri Toyota, Eiji Toyoda e Taiichi Ohno, concentrano la loro attenzione sul sistema di produzione di massa (mass production) implementato nello stabilimento Ford di Detroit, Stati Uniti D’America. Ohno si rende subito conto che la Toyota non ha sufficienti risorse per implementare il dispendioso sistema ideato da Henry Ford per produzioni in serie su larga scala.

Allo stesso tempo comprende che quello che invece può funzionare in Giappone è un sistema basato sull’efficienza, dove la produzione sia orientata ai piccoli volumi e dove la merce è disponibile “quando serve e solo nelle quantità richieste”.

Insomma, il fine era “fare di più con meno” ed il mezzo era la “lotta indiscriminata agli sprechi”.

Al rientro in patria Ohno giocherà un ruolo fondamentale allo sviluppo del Toyota Production System (TPS), considerato a tutti gli effetti il principale precursore della produzione snella.

The Machine that changed the world: una pietra miliare per lo sviluppo del pensiero snello

Grazie allo sviluppo del TPS la Toyota è riuscita in un tempo relativamente breve (se consideriamo le condizioni di partenza) a guadagnare progressivamente quote di mercato, fino a diventare nel 2012 il primo costruttore di auto al mondo (posizione successivamente persa a favore di Volkswagen nel primo semestre del 2015).

Nel 1990 tre studiosi del MIT International Motor Vehicle Program (IMVT), Womack, Ross e Jones, cambiano radicalmente il modo di concepire l’industria automobilistica pubblicando il libro The Machine that changed the world.

L’intento degli studiosi era quello di analizzare le prestazioni dei sistemi di produzione dei principali produttori di automobili con il sistema Toyota, verificando ed analizzando le ragioni della netta superiorità di quest’ultima in confronto a qualsiasi altro concorrente.

The machine that changed the world è un testo rivelatore (che ti consiglio vivamente di leggere) dove per la prima volta si parla di Lean Production e dove sono divulgate in modo estremamente chiaro le caratteristiche ed i principi di questo rivoluzionario approccio.

Principio I: Individuazione ed eliminazione degli sprechi

La caccia incondizionata e senza quartiere agli sprechi è probabilmente il principio fondante della produzione snella.

Per spreco (muda, in giapponese) si intende qualsiasi attività che, pur consumando risorse, non crea alcun valore per il cliente finale. Queste attività dovrebbero essere sistematicamente individuate ed eliminate dal processo produttivo.

Esistono sette tipi di spreco, direttamente mutuati dal sistema TPS, e sono:

- sovra-lavorazione, compiere più lavorazioni di quelle richieste dal cliente

- sovra-produzione, produrre più unità di quelle richieste dal cliente

- ri-lavorazione, compiere più volte un processo o parte di esso per eliminare errori a monte

- giacenza, in ottica lean lo stock può essere definito come spreco

- intelletto, non utilizzare/esprimere idee migliorative/capacità degli operatori

- trasporto, spostamento di materiale inutile

- movimento, spostamento/movimento inutile compiuto dall’operatore in attesa

Principio II: Miglioramento continuo

Il miglioramento continuo, secondo principio fondante della lean, è focalizzato sulla caccia agli sprechi (riduzione costi) e sul miglioramento delle caratteristiche dei prodotti/servizi nell’ottica del cliente finale.

E’ un processo continuo, che non finisce mai (never ending process) e che riguarda l’organizzazione nel suo complesso.

Principio III: Zero difetti

Per assicurare che il processo di produzione proceda “a flusso” è fondamentale che i prodotti di lavorazione e semilavorati non contengano difetti, in modo da evitare qualsiasi blocco della linea.

Per ottenere questo risultato è importante che la sequenza delle operazioni da svolgere lungo la linea sia semplice, a prova di distrazioni. In Toyota coniarono il termine poka-yoke (letteralmente “a prova di scimmia”) per indicare che i processi di produzione dovevano essere progettati in modo da porre limiti al modo in cui le operazioni potevano essere compiute. In altri termini, gli operatori lungo la linea sono forzati a fare la cosa giusta per il semplice fatto che non hanno altre opzioni disponibili.

Principio IV: Pull invece che Push

L’intero sistema è disegnato per attivarsi in funzione delle richieste del cliente (l’azienda pulsa al ritmo del mercato).

La differenza tra i due approcci è essenzialmente che nel sistema Push si produce anche in assenza di ordini e i prodotti invenduti sono stoccati in magazzino (approccio make to stock),

“nell’approccio Pull invece si produce solo se il mercato lo chiede, in pratica è il cliente che guida (approccio make to order) e l’obiettivo dell’organizzazione è di lavorare a scorte zero (just in time)”

Principio V: Team multifunzionali

Il sistema lean prevede che i team di lavoro siano multifunzionali, ossia che a ciascuna risorsa siano assegnati più task tra loro eterogenei.

Questo approccio ha un duplice vantaggio.

Dal punto di vista delle risorse favorisce lo sviluppo di competenze trasversali ed offre la possibilità di avere sempre chiaro il quadro d’insieme (big picture).

Dal punto di vista dell’organizzazione consente di superare la rigida classificazione del personale secondo la mansione svolta (mansionario), favorisce la rotazione delle risorse sulle attività svolte (dato che ciascuna risorsa acquisirà nel tempo competenze per svolgere più attività) e contribuisce ad abbattere il fenomeno degli “insostituibili” (dipendenza forte da risorse che hanno sviluppato expertise in modo esclusivo su determinate attività).

Principio VI: Sistema di responsabilità decentralizzato

Un’altra caratteristica importante del sistema di produzione snella è che non esiste un gerarchia consolidata all’interno dei team multifunzionali.

La posizione di team leader è spesso assegnata temporaneamente (a seguito di opportuno training sulle attività da coordinare) e cambia a rotazione tra i membri del team.

Dal Lean Production al Lean Thinking

Ti ho detto che la lean nasce essenzialmente come nuovo sistema di produzione, alternativo ai tradizionali sistemi di produzione di massa, per soddisfare la necessità di “fare di più con meno”.

<span “>Col trascorrere degli anni questa filosofia ha subito alcune evoluzioni e adattamenti; è passata dall’essere “il sistema di produzione Toyota” a diventare un vero e proprio riferimento per l’intero comparto automotive, per poi infine diffondersi anche in altri contesti (sia di produzione che dei servizi).

Questa evoluzione è stata favorita dalla diffusione di alcuni casi di successo dovuti all’applicazione delle tecniche del TPS in grandi aziende occidentali (non necessariamente del settore automotive).

<span “>In questa fase dello sviluppo dell’approccio lean (siamo nel 2004) Womack e Jones scrivono un altro “testo sacro” (anche questo devi assolutamente leggerlo) dal titolo Lean Thinking (pensiero snello).

Il pensiero snello, definito dagli autori come “un potente antidoto contro gli sprechi”, rappresenta la generalizzazione del sistema Toyota che può essere applicata in qualsiasi settore.

Non importa che si tratti di automobili, prodotti per l’edilizia o applicazioni web, i principi del pensiero snello restano sempre gli stessi e non perdono mai di efficacia. Il focus è perennemente rivolto all’individuazione ed eliminazione degli sprechi.

Principi del Lean Thinking

I principi del pensiero snello sono semplici:

1. Definire il valore

Il primo principio riguarda la definizione del valore, ovvero definire esattamente ciò di cui necessita il cliente (tutto il resto è spreco).

Definito il valore è importante individuare prodotti e/o servizi, funzionalità e caratteristiche che possono essere offerte al cliente ad uno specifico prezzo. In altri termini, il valore viene definito dal cliente ed assume significato solamente se espresso in termini di prodotti/servizi in grado di soddisfare le sue esigenze ad un dato prezzo ed in un dato momento.

2. Identificare il flusso di valore

Il secondo principio riguarda la definizione del flusso di valore, ossia l’insieme delle attività necessarie per ottenere il prodotto finito a partire dalle materie prime.

L’analisi del flusso di valore consente di individuare gli sprechi grazie alla classificazione delle attività in:

- Attività che creano valore (Value Adding Activities, VA): attività il cui costo può essere trasferito al cliente

- Attività che non creano valore ma necessarie (Necessary but not Value Adding, NNVA): attività che non sono eliminabili negli attuali sistemi di produzione

- Attività che non creano valore e non necessarie (Not Value Adding, NVA): attività che possono essere eliminate dal processo produttivo.

3. Far scorrere il flusso

Una volta definito il valore ed identificato il flusso per un dato prodotto o famiglia di prodotti, bisogna fare in modo che le attività creatrici di valore formino un flusso continuo.

Questo concetto è profondamente diverso dal modo di pensare per “lotti” (batch) e comporta interventi radicali sulle attività produttive.

4. Sistema Pull (fare in modo che il flusso sia “tirato” dal cliente)

Il quarto principio del pensiero snello è focalizzato sul timing. In altre parole, non solo è importante fornire al cliente solo ciò per cui è disposto a pagare, ma è anche importante farlo solo e quando è richiesto.

Questo vuol dire che l’intera organizzazione deve essere progettata per poter essere “tirata dal cliente”, ossia attivarsi per fornire valore solo quando serve e nelle quantità richieste.

5. Ricercare la perfezione

L’ultimo principio riguarda la “ricerca della perfezione” e va inteso nel senso di miglioramento continuo (kaizen). Infatti se i primi quattro principi sono stati correttamente applicati all’interno dell’organizzazione si creano forti sinergie che mettono in moto un processo continuo di riduzione dei tempi, degli spazi e dei costi.

L’applicazione dei principi lean deve essere sistematica e progressiva per giungere a continui miglioramenti. In questo senso il quinto principio deve essere inteso come l’invito alla continua applicazione dei principi lean al fine di far emergere nuovi sprechi ed eliminarli.

L’approccio Lean nella gestione dei progetti: il Lean Project Management

Veniamo al dunque.

Abbiamo visto che il pensiero snello, il lean thinking, può essere applicato in qualsiasi contesto. Non importa che si tratti di prodotti o di servizi, i cinque principi fondanti (definizione del valore, identificazione del flusso, far scorrere il flusso, impostare il sistema in modo che sia tirato dal cliente e ricerca della perfezione) possono essere applicati senza mai perdere di efficacia.

Ma allora perché non pensare di applicare il pensiero snello anche al project management?

Perché non pensare di arricchire (ed irrobustire) le tecniche di gestione dei progetti con quelle della produzione snella sperimentate con successo a livello planetario sia nell’ambito delle operations che dei servizi?

La risposta a questo quesito è arrivata grazie ad una serie di studi (su tutti quelli condotti da Ballard e Howell nel 2003) e all’introduzione del concetto di sistema di produzione temporaneo (project based production system). In sostanza i ricercatori osservarono che un progetto (e allo stesso modo un programma) possono essere assimilati a sistemi di produzione temporanei, pur rispettando le proprie caratteristiche distintive.

Questa osservazione conduce, in modo quasi naturale, alla definizione di lean project management, secondo la quale

“I progetti sono sistemi di produzione temporanei e quando questi sistemi sono strutturati per creare prodotti/servizi massimizzando il valore per il cliente e minimizzando gli sprechi, essi sono definiti come progetti snelli (lean project)”

Come applicare i principi Lean al Project Management?

Adesso proviamo a capire come i cinque principi del pensiero snello possono essere applicati alla gestione dei progetti. Procediamo per gradi.

Come definire il valore nel progetto?

In ottica lean definire il valore per un progetto equivale a focalizzare l’attenzione, lungo tutto il ciclo di vita, sulle “attività per le quali il cliente è disposto a pagare”.

Va bene quindi scrivere un piano di progetto dettagliato, curare in modo minuzioso la comunicazione, effettuare un’accurata analisi dei rischi, gestire i fornitori con la premura di un pitbull, ecc. Ma dobbiamo sempre ragionare nell’ottica del cliente e chiederci se egli è disposto a pagare, anche quando si tratta attività che per noi andrebbero svolte a prescindere.

Di conseguenza, le attività per le quali il cliente “non è disposto a pagare” dovrebbero essere sistematicamente individuate ed eliminate dal progetto. Questo approccio tipicamente aumenta l’efficienza, nel senso che snellisce l’ambito del progetto e, allo stesso tempo, aumenta la probabilità di terminare il lavoro in tempo.

Come identificare il flusso di valore nel progetto?

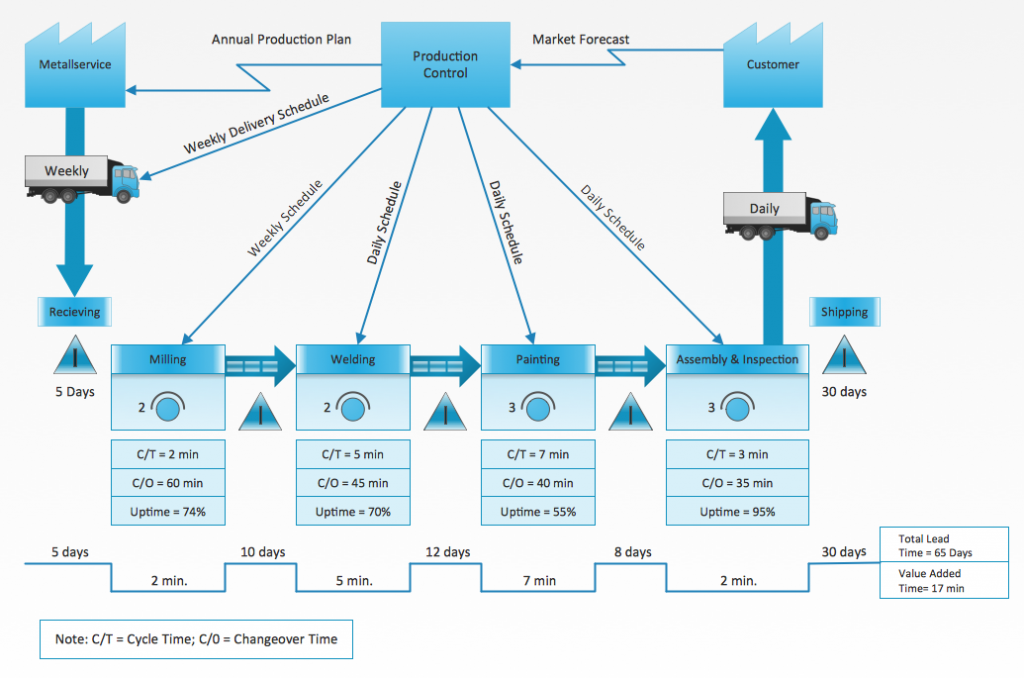

Lo strumento che può essere utilizzato per applicare questo principio alla gestione dei progetti è la Value Stream Map (VSM). La VSM consente di tracciare tutti i flussi all’interno “dell’impresa temporanea”, distinguendo tra attività a valore ed attività non a valore (sprechi).

E’ un approccio diverso dal process mapping classico che troviamo nei vari standard di project management.

Infatti, è interessante ricordare che il PMBOK definisce un processo come “insieme di azioni e attività svolte in modo correlato al fine di ottenere un insieme pre-stabilito di prodotti, servizi o risultati”, ma nulla è precisato riguardo all’individuazione del valore e all’eliminazione degli sprechi.

La VSM è invece molto più dettagliata, è una rappresentazione grafica tramite simboli standard dei due flussi principali (flusso di informazioni e flusso di materiali) generati dall’attuarsi di un processo nel suo complesso.

La VSM mappa l’insieme delle attività che concorrono alla realizzazione di un prodotto, servizio o risultato, partendo direttamente dal fornitore e passando per tutta la catena di fino alla realizzazione del prodotto finito.

“Il presupposto della VSM non è il miglioramento del singolo processo, ma l’ottimizzazione globale e continua nel tempo.”

La produttività del progetto può essere notevolmente migliorata integrando l’analisi del flusso di valore con la classica analisi che porta alla definizione del reticolo di progetto (attività e connessioni).

La VSM consente di avere una visione globale di tutto il processo, incluso il contributo (spesso fondamentale) apportato dai fornitori e mantiene costantemente il focus sul “valore per il cliente”.

Come far scorrere il flusso nel progetto?

Ti dico subito che nell’ambito delle operations il problema principale riguarda i flussi di materiali ed i relativi ostacoli (code, lavorazioni batch, ecc) che ne possono pregiudicare lo scorrimento.

Per i progetti il problema è grosso modo analogo, ma il concetto di flusso va applicato ai processi, piuttosto che a semilavorati e informazioni che si muovono lungo le linee di produzione.

Trattandosi quindi di un flusso di processi tra loro connessi, gli ostacoli che ne possono compromettere lo scorrimento possono essere di vario tipo.

Ad esempio:

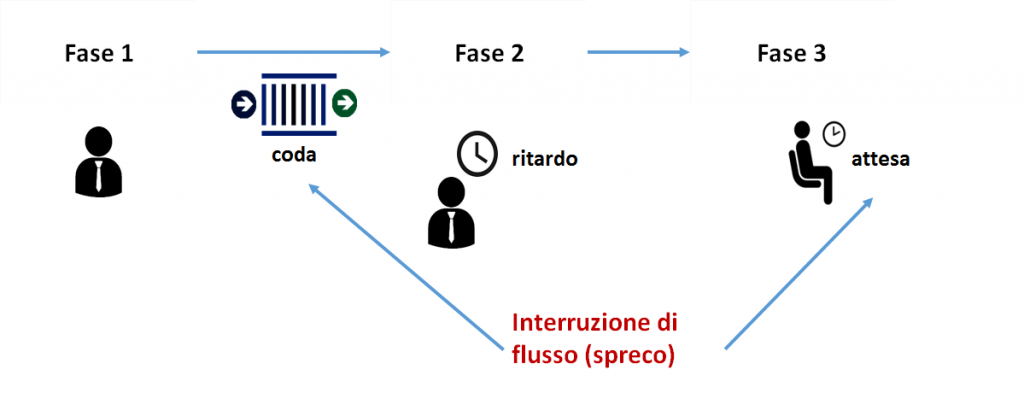

quante volte hai gestito un progetto seguendo un approccio per fasi rigorosamente sequenziali?

Team di progetto lavorano alla fase assegnata e poi passano il testimone al team che curerà la fase successiva. In questi casi possono emergere diversi sprechi legati alla non perfetta sincronizzazione tra le fasi.

Nella figura ho riportato un semplice esempio che però rende perfettamente l’idea.

Se il team assegnato alla Fase 2 accumula ritardi lo schema sequenziale mostra tutti i suoi limiti e gli ostacoli al flusso emergono in modo dirompente. Il team assegnato alla Fase 1 continua a produrre, ma gli output di processo non possono essere immediatamente elaborati dai processi a valle (downstream) dalla Fase 1 e di conseguenza si formano delle code (interruzione di flusso). Allo stesso tempo, il team assegnato alla Fase 3 resta in attesa di ricevere gli output di processo della fase 2 che tardano ad arrivare (interruzione di flusso).

Sequenziale vs Iterativo

E’ chiaro che con questo semplice esempio non ti ho raccontato nulla di nuovo; anche senza conoscere il pensiero snello sai che

“l’approccio sequenziale (waterfall) è ormai in disuso e che oggi i progetti, quando possibile, sono gestiti in modo “iterativo”, ritornando più volte sulle varie fasi e ridefinendo di volta in volta i vincoli di progetto fino a raggiungere un sufficiente grado di maturità del prodotto che consente di stabilizzarlo e renderlo disponibile sotto forma di release.”

Giusto?

Questo esempio ha il solo scopo di fissare un concetto che vorrei ti fosse chiaro:

“le informazioni, i dati, i materiali, i semilavorati ed i prodotti (deliverable) del progetto devono scorrere con continuità durante il ciclo di vita del progetto. Qualsiasi interruzione, qualsiasi ostacolo al flusso rappresenta uno spreco e quindi, per definizione, un’inefficienza.”

Spingi o ti lasci tirare?

Nell’ambito della produzione ci sono due concetti che, se accomunati, definiscono un sistema “pull”.

Il primo concetto è che deve essere il cliente a tirare il prodotto dalla fabbrica e non la fabbrica a spingerlo verso il cliente. Il secondo è che ogni singola attività del sistema di produzione deve essere disegnata in modo da potersi attivare solo e quando è il cliente a chiederlo.

Nel project management il primo concetto è soddisfatto. Ogni organizzazione, piccola o grande che sia, effettua uno studio di marketing ed un’accurata un’analisi di business prima di decidere se avviare un progetto in risposta ad una domanda, manifesta o latente, del mercato.

L’applicazione del secondo concetto non è così immediata.

Ti faccio notare infatti che le tipiche tecniche di schedulazione utilizzate nel project management (CPM e PERT) sono dei sistemi push, nel senso che ciascuna attività è “spinta” dal suo predecessore. Rilascio dell’output e tempo di fine di una attività determinano l’inizio dell’attività successiva. Dal punto di vista puramente computazionale la schedulazione del progetto non segue la domanda e le attività si svolgono lungo il reticolo da sinistra verso destra (dallo start all’end).

Come integrare quindi l’approccio pull?

Beh, ti dico subito che non esiste una regola specifica, ma l’approccio è fare in modo che i team successori (downstream) si comportino come clienti interni, discutendo attivamente con i team predecessori riguardo contenuti, timing e risultati attesi. In particolare, in un sistema pull saranno i successori a determinare i tempi di rilascio (time of delivery) dei predecessori.

Alla ricerca della perfezione

Nel quinto principio del pensiero snello la perfezione è da intendersi come la stella polare, una meta irraggiungibile che però ci indica costantemente la giusta rotta da seguire.

E la giusta rotta è il miglioramento continuo.

In questo caso c’è da dire che il concetto non è nuovo all’ambito del project management. Tutti gli standard (in primis il PMBOK) fanno riferimento al ciclo virtuoso di Deming (Plan, Do, Check, Act) quando si affronta il tema del miglioramento continuo dei processi.

Nelle organizzazioni dove il livello di maturità nella gestione progetti è alto i processi tendono ad essere standardizzati in modo da poter essere applicati indipendentemente dagli obiettivi di progetto. La standardizzazione è un prerequisito al miglioramento continuo perché conferisce ai processi le indispensabili caratteristiche di misurabilità e ripetitività.

Siamo ai saluti …

In conclusione, il pensiero snello è una filosofia che ha cambiato radicalmente il modo di produrre. Nasce nel mondo automotive, ma è oggi applicata in qualsiasi contesto, sia che si tratti di di prodotti che di servizi.

Si basa su 5 semplici principi incentrati sul concetto di “valore per il cliente”.

I principi del pensiero snello sono, a mio avviso, assolutamente integrabili in tutte le metodologie di project management e quindi … anche nella metodologia che TU usi per gestire i TUOI progetti.

Il pensiero snello ci obbliga a ragionare sempre in termini di ciò che realmente conta per il cliente e ad eliminare ogni forma di spreco.

E’ una forma mentis, un approccio diverso al lavoro (e non solo…) che ti costringerà a mettere in discussione alcune tue convinzioni radicate (almeno così è stato per me), ma ti assicuro che i vantaggi che ne trarrai saranno notevoli.

Prima di salutarti ti consiglio un paio di letture e qualche riferimento (alcuni in lingua inglese) per approfondire tutto quanto riguarda il mondo del lean thinking.

Ciao!

Letture e risorse consigliate:

Lean thinking. Per i manager che cambieranno il mondo

James P. Womack, Daniel T. Jones

Toyota Way. I 14 principi per la rinascita del sistema industriale italiano. Con 14 casi di studio italianiJames P. Womack , Daniel T. Jones, Daniel Roos

Jeffrey K. Liker, Luciano Attolico

Lean Enterprise Institute: http://www.lean.org/

Lean Manufacturing: http://www.lean-manufacturing.it/

ottimo

Grazie Maria Grazia per il tuo commento!